储能电池焊接中的常见问题及解决方法

发布时间: 2025-03-21

储能电池的焊接工艺直接影响电池模组的安全性、稳定性和使用寿命。目前,储能电池的焊接主要采用激光焊接、超声波焊接及电阻焊等自动化焊接方式,但由于焊接材料、焊接参数、设备状态以及操作规范等因素的影响,焊接过程中仍可能出现虚焊、裂纹、焊接强度不足等问题。这些焊接缺陷不仅影响储能电池的导电性能,还可能导致安全隐患。因此,在焊接过程中必须严格控制工艺参数,确保焊接质量。本文主要探讨储能电池焊接过程中常见的缺陷及其解决方案。

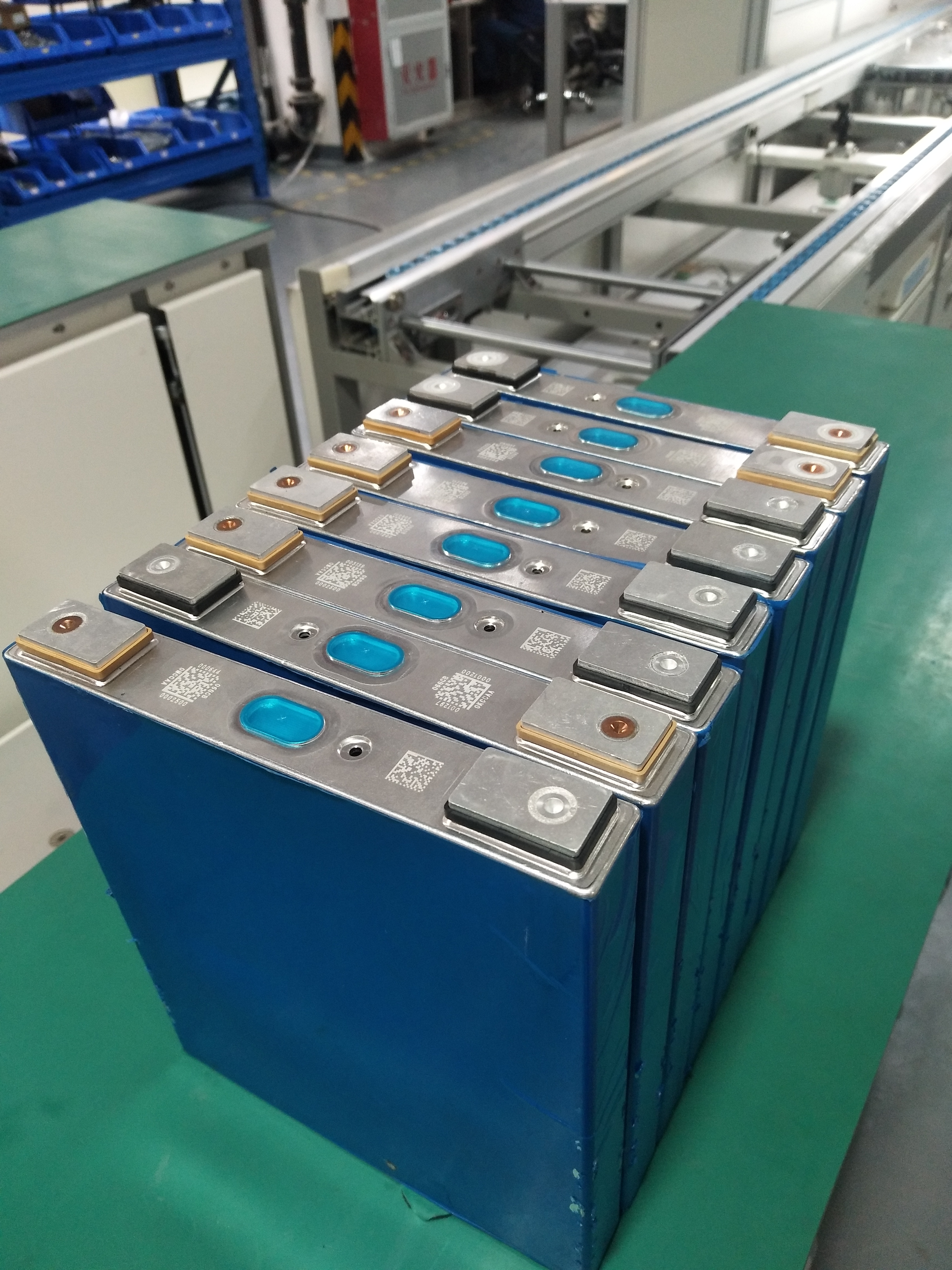

储能电池

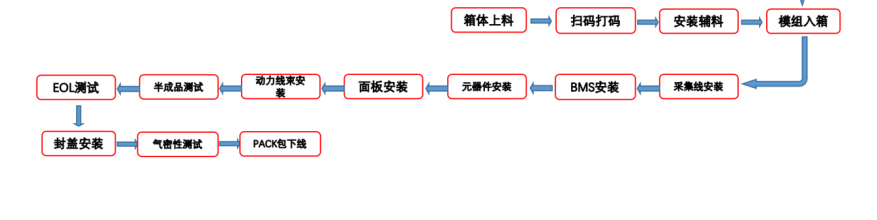

1、储能电池焊接工艺介绍

储能电池焊接通常涉及极耳焊接、汇流排焊接、模组串并联焊接等多个环节。焊接要求材料表面清洁无氧化,焊接区域结合牢固、导电性良好,焊缝无裂纹、气孔等缺陷。

1.1 焊前准备

1) 焊接设备调试:确保激光焊机、电阻焊机或超声波焊机的输出功率、脉冲时间、压力等参数与材料匹配,避免焊接温度过高或过低。

2) 焊接材料预处理:储能电池极耳和汇流排通常采用铝或镍镀层铜材料,焊接前应进行清洁,去除氧化层及污染物,提高焊接润湿性。

3) 环境控制:焊接区域应保持干燥,避免湿度过高导致氧化,影响焊接质量。

1.2 焊接过程

1) 焊接顺序:严格按照工艺规范进行焊接,确保电极极耳与汇流排接触充分。

2) 焊接参数优化:根据材料厚度调整激光功率、脉冲时间或超声振幅,避免焊接飞溅或熔深不足。

3) 焊接质量监测:采用红外测温、焊缝检测等手段实时监控焊接质量,确保焊点均匀、牢固。

1.3 焊后检查

1) 焊缝质量:焊缝应均匀光滑,无裂纹、气孔、焊渣残留。

2) 焊接强度测试:通过拉力测试、电阻测试评估焊接强度和导电性能。

3) 清洁处理:去除残留焊剂,避免腐蚀或短路风险。

2、焊接缺陷及解决对策

储能电池焊接过程中,常见的缺陷包括焊接不牢、虚焊、焊缝开裂等。以下针对主要问题进行分析并提出解决方案。

2.1 虚焊(冷焊)

原因:

1) 焊接温度不足或能量输入不稳定,导致焊接熔深不够。

2) 极耳表面氧化层未清理干净,影响焊料润湿性。

3) 焊接压力过小,接触不良。

解决措施:

1) 调整激光功率或脉冲时间,提高熔深。

2) 采用等离子清洗或超声波清洗去除氧化层。

3) 增加焊接压力,确保极耳与汇流排接触充分。

2.2 焊缝裂纹

原因:

1) 焊接温度过高,导致材料过烧、应力集中。

2) 材料本身有杂质或不匹配,焊接过程中膨胀收缩不均。

3) 焊接后冷却速度过快,形成冷裂纹。

解决措施:

1) 降低激光功率或采用多脉冲焊接模式,减少热影响区。

2) 选用适配的焊接材料,提高冶金兼容性。

3) 采用缓冷方式,避免焊后急冷导致应力集中。

2.3 焊接强度不足

原因:

1) 焊接区域氧化严重,导致结合强度下降。

2) 焊接时间过短或能量不足,熔深不够。

3) 焊接设备参数未优化,焊接接触面不均匀。

解决措施:

1) 采用激光清洗或化学清洗去除氧化层,提高表面活性。

2) 适当延长焊接时间,提高焊接能量输入。

3) 优化夹具设计,确保焊接接触面均匀。

3、总结

储能电池的焊接质量直接影响电池模组的性能和安全性。通过优化焊接工艺、严格控制焊接参数、加强质量检测,可以有效提高焊接质量,减少焊接缺陷。未来,随着自动化焊接技术的发展,精密激光焊接、智能监测系统等技术的应用,将进一步提升储能电池焊接的可靠性和一致性,为储能产业的高效发展提供技术支持。

联系方式

扫码关注公众号

扫码关注抖音号