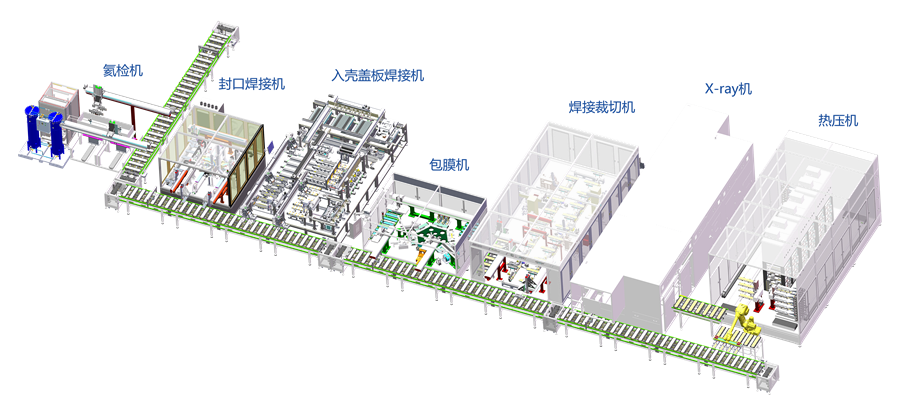

锂电池电芯装配线 (Cell Assembly Line)

发布时间 2023-10-10

锂电池电芯装配线是锂电池生产过程中的核心环节,直接影响电池的性能、一致性和生产效率。随着新能源汽车和储能市场的快速发展,锂电池电芯装配线的自动化、智能化水平不断提升。以下是锂电池电芯装配线的主要组成部分和关键技术要点。

1. 电芯装配线的主要组成部分

锂电池电芯装配线通常包括以下主要模块:

- 电芯上料模块: 将电芯从存储区自动输送到装配线,确保电芯的精准定位和连续供应。

- 极耳焊接模块: 通过激光焊接或超声波焊接技术,将电芯的极耳与集流体连接,确保焊接强度和导电性。

- 电芯堆叠模块: 将多个电芯按照设计要求进行堆叠,形成电池模块。堆叠过程中需确保电芯之间的对齐和间隙控制。

- 外壳封装模块: 将堆叠好的电芯装入外壳,并进行密封焊接,确保电池的密封性和结构强度。

- 检测与分选模块: 对装配完成的电芯进行性能检测(如电压、内阻、容量等),并根据检测结果进行分选。

2. 电芯装配线的关键技术

锂电池电芯装配线的核心在于高精度、高效率和一致性。以下是实现这些目标的关键技术:

- 高精度定位技术: 通过视觉系统和传感器,确保电芯、极耳和外壳的精准定位,减少装配误差。

- 自动化焊接技术: 采用激光焊接或超声波焊接,确保焊接强度的一致性,同时减少热影响区。

- 智能堆叠技术: 通过机器人或自动化设备,实现电芯的快速、精准堆叠,确保模块的一致性。

- 在线检测技术: 在装配过程中实时检测电芯的性能参数,及时发现并剔除不合格产品。

- 数据追溯系统: 通过MES(制造执行系统)记录每个电芯的生产数据,实现全程可追溯,提高质量控制水平。

3. 电芯装配线的挑战与解决方案

锂电池电芯装配线在实际应用中面临以下挑战:

- 电芯一致性: 由于电芯制造过程中的微小差异,可能导致装配后的电池模块性能不一致。解决方案是通过高精度检测和分选技术,确保电芯的一致性。

- 焊接质量: 极耳焊接是电芯装配中的关键环节,焊接质量直接影响电池的性能和安全性。解决方案是优化焊接参数,采用高稳定性激光器,并引入实时监控系统。

- 生产效率: 随着市场需求的增长,电芯装配线需要不断提高生产效率。解决方案是引入高速自动化设备和智能化管理系统,优化生产节拍。

4. 未来发展趋势

未来,锂电池电芯装配线将朝着更高自动化、智能化和柔性化的方向发展:

- 全自动化: 通过引入更多机器人和智能设备,减少人工干预,提高生产效率和一致性。

- 智能化: 利用人工智能和大数据技术,实现生产过程的实时监控和优化。

- 柔性化: 开发可适应不同规格电芯的柔性装配线,满足多样化市场需求。

总结

锂电池电芯装配线是锂电池生产的核心环节,其技术水平直接关系到电池的性能和生产效率。通过引入高精度定位、自动化焊接、智能堆叠和在线检测等关键技术,可以有效提升电芯装配线的质量和效率。未来,随着自动化、智能化和柔性化技术的进一步发展,锂电池电芯装配线将迎来更广阔的应用前景。

联系方式

扫码关注公众号

扫码关注抖音号