铝合金滤清器激光焊接工艺解决方案

- 发布时间:2017-12-05

- 访问量:5

铝合金滤清器激光焊接工艺解决方案

由于铝合金材料在物理,机械力学性能的表现特别突出,而且重量轻,特别符合当前人类提倡的节能降耗及减轻对环境的污染的相关政策或法规,因而在汽车制造行业中,铝合金材料重在大规模的应用,其中在汽车配件中,滤清器成为典型的铝合金材料应用重要部分。

由铝合金本身的化学性质比较活跃,容易出现表面被氧化而形成氧化膜,而且难于熔解的性质,拥有较强的导热性,因此焊接时容易造成不熔合的难题,同时,在氧化膜可以具有一定的吸收水分的性质,焊接时特别容易出现气孔,另外,铝合金的线膨胀系数大,导热导电性强,焊接时容易产生咬边、翘曲变形等缺陷,并且焊后接头力学性能下降。采用常规的氩弧焊( TIG)和惰性气体熔化级电弧(MIG)方法焊接铝合金时,容易产生气孔、焊接裂纹以及焊接变形大等问,制约了其在工业中的应用推广。

激光焊接应用技术的出现,解决铝合金材料焊接存在的缺点,它是一种功能多样化,适用性及可靠性比较强而精密的焊接工艺,能更好容易自动化或智能化,由于激光高的功率密度,焊接时热输入量低,在保证熔深的基础上,焊接热影响区小,焊接变形小,激光焊接不需要真空装置,因此激光焊接具有质量高、精度高、速度高的特点。同时随着大功率、高性能激光加工设备的不断开发, 使得铝合金激光焊接技术在汽车制造业得到了广泛应用。

下面我们将汽车配件中的滤清器做为分析对象,了解车用滤清器焊接工艺要点及相关的影响因素,滤清器焊缝为环焊缝,接头为锁底对接,要求焊缝表观均匀美观,熔宽达2mm以上,熔深达1.5mm以上,样件如图所示。

一、设备、材料及方法

设备:通快碟片激光器,光学配置:聚焦镜焦长为300mm、准直镜200mm、光纤芯径300μm),如图2所示;

材料:采用6系铝合金;

方法:激光焊接头在固定位置不动,工件绕固定轴旋转实现环焊缝焊接,焊接过程采用高纯Ar气旁轴保护。

二、焊接工艺易出现的问题

1、保护气吹向导致的问题:当保护气吹向与工件旋转方向同向时,即保护气后吹,因而焊接过程中保护气不能及时将待焊焊缝处空气排开,易导致焊接过程中空气的混入,从而使得焊缝极易氧化,焊后焊缝表面发黑且成形很差。

2、使用小内径气管导致保护范围过窄,且单位面积气体吹力过大:如当采用内径为4mm单铜管保护气保护,且样件是竖直摆放时(如图4所示),由于液态铝合金流动性较大,在保护气吹力和自身重力等因素的作用下,熔池中的铝合金易往重力方向下流,导致焊后焊缝下塌(如下图)。另外,小内径铜管的气体吹向面积小,气体吹力较大,也易导致焊缝成形不稳定。

3、保护气不纯导致焊缝局部氧化,表面发黄:由于铝合金化学性质较活泼,在高温下极易氧化,因而焊接铝合金滤清器时保护气要采用高纯氩气(纯度99.99%),采用纯氩(纯度99.9%)保护时,由于高温焊接时气体杂质的侵入,也会导致焊缝局部氧化,甚至焊接不良,如下图所示。

4、工艺参数不匹配导致的焊接不良:激光焊接根据熔深的不同分为热导焊(功率密度在105 W/ cm2 ~ 106 W/ cm2 之间)和深熔焊(功率密度在106 W/ cm2 ~ 107 W/ cm2之间),热导焊时浅层金属主要靠表面吸收激光能量后向下的热传导而被加热至熔化,形成的焊缝近半圆型,焊缝熔深较浅。

在激光焊接过程中小孔的出现可大大提高材料对激光的吸收率,小孔作为一个黑体可使焊件获得更多的能量耦合,这是获得良好焊接质量的前提条件。

铝合金对激光具有极高的初始反射率,对C02激光束的反射率可达96%,对Nd:YAG激光束的反射率也接近80%。铝合金的热导率在室温下约为普通中碳钢的3倍,因此在实际焊接铝合金过程中,需要保证足够的激光功率,以获得需要的熔深。在不同铝合金的激光焊接中都发现存在一个激光能量密度阈值,若低于此值,焊件仅发生表面熔化,焊接以热传导型进行,熔深很浅,仅在表面形成一道激光冲击痕,而一旦达到或超过此值,等离子体产生,同时诱导出小孔,熔深大幅度提高。

因而铝合金激光焊接若想达到深熔焊效果,需要达到一定功率值。但功率也不能达大,易导致因热输入过大使得焊缝凹陷,咬边严重,如图7a所示。在能量小于激光能量密度阈值时,会出现明显 的热传导焊形貌,如下图:

三、解决方法和结果

1、针对保护气体吹力过大且吹向面积过小而导致熔池不稳定、焊缝保护范围过窄的问题,采用内径较大的保护气管(直径9mm)替代,如下图所示。该气管能在对熔池形成较大保护范围的前提下,减弱气体对熔池成形的干扰。

2、为了满足焊缝表面成形均匀美观和熔宽2mm以上的要求,采用了慢速、离焦焊接。另外焊接过程中采取上坡调时间100ms、下坡调时间300ms,以减小收弧处形成的弧坑。

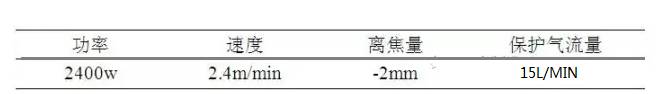

选取表1参数作为优化的焊接工艺参数,焊后样件如图9所示,收弧形貌如图10所示。焊缝表面形貌和横断面形貌分别如下图

可以看出,焊缝表面形成细密且均匀一致的鱼鳞纹形貌,并且没有任何表面裂纹和气孔等缺陷,另外收弧弧坑大大减小。从图中可以检测出,焊缝熔宽达2.5mm,熔深达1.7mm,且内部无气孔、裂纹等缺陷。

四、经验总结:

通过上面的分析可知,影响车用铝合金滤清器的激光焊接主要因素有激光功率,焊接速度及气体保护方式,

1、焊接热输入过小会出现热传导焊效果,焊缝熔深浅,不易达到要求;

2、焊接热输入过大,会导致焊缝下塌,形成严重咬边;

车用铝合金滤清器激光焊接时,只有在合适的气体保护下,才可以得到成形优良、美观的焊缝。优化后的车用铝合金滤清器激光焊接工艺参数为:功率2400W,速度2.4m/min,离焦量-2mm,采用高纯氩气旁轴保护。

焊缝熔宽达2.5mm,熔深达1.7mm,焊缝表面成形均匀且无缺陷,满足要求。

激光焊接汽车滤清器都需要根据产品的特点来确定激光焊接设备的相关配置,选择合适的生产设备才能焊接出优质的产品,而只有在相关产品焊接加工经验的设备生产厂家,才能提供良好的解决方案,想要更深入的了解此类产品的焊接工艺及技术需求,可以联系新华鹏汽车配件激光焊接技术专家的洽谈或直接来厂参观。