激光焊接技术有效提高动力电池智能制造水平

- 发布时间:2019-02-14

- 访问量:0

激光焊接技术有效提高动力电池智能制造水平

激光焊接技术有效提高动力电池智能制造水平 新能源汽车是近年来发展较快的行业,而与之配套的动力电池则是另一新的大市场,拥有广阔的发展前景,做为一种新型的 清洁能源,动力电池可以为各交通工具提高良好的驱动力,不仅成为新能源汽车,电动自行车,电动列车,甚至是电动飞机 ,潜水舰提供动力的储电装置。

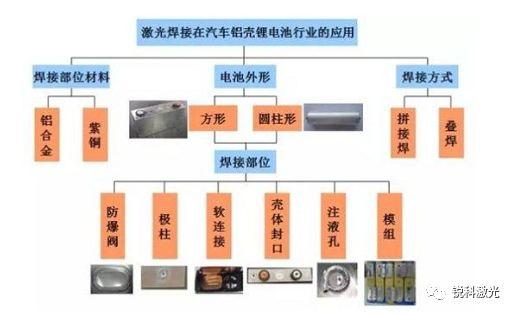

激光焊接加工在电池生产制造的应用领域比较广泛,而且从当前来看,只有激光才能更好完成电池焊接的质量工艺,因为电 池需要焊接的部位较多,而且难度大,要知道新能源汽车对动力电池的成本,安全,与环境控制是比较严格的,一般焊接是 能以达到其工艺水平的。

与传纺焊接相比较,激光焊接拥有更好的非接触焊接方式,灵活度高,能够实现多方位多角度的自动化焊接,更重要的其焊 接精度高,工艺质量水平符合新能源动力电池的技术要求,是动力电池技术及应用的的重要保障。

动力电池有哪些部位需要激光焊接的呢,就当前来看,主要有电池防爆阀焊接、电池极耳焊接或铝转外镍、电池极带点焊、 动力电池壳体与盖板封口焊接、动力电池模组及PACK焊接等。

一、防爆阀焊接

防爆阀是电池封口板上的薄壁阀体,防爆阀结构巧妙,很多是电池厂家的专利设计,但其基本原理多为用激光焊接牢固的、 一定形状的两个铝质金属片;但当内部压力升高到一定值时,铝片从设计的凹槽位置处破裂,为防止电池进一步膨胀造成爆 炸,这道工序对激光焊接工艺要求极为严格,要求焊缝能够密封,并且焊缝的破坏压力要大于铝片凹槽位置的破坏压力。采 用连续激光焊接可以实现高速高质量的焊接,焊接稳定性、焊接效率以及良品率都能够得到保障。

目前市面上常见的激光焊接方案为:

焊接方式 连续焊

建议机型 1000W连续

配合精度 <0.05mm

光纤芯径 50um

焊接功率 800~900W

焊接速度 70~90mm/s

二、极柱焊接

动力电池一般设置有正极极柱和负极极柱,用于电流的输出以及与外部电路的连接。其中,为了满足高容量的使用需求,动 力电池一般需要通过转接片串联或者并联成电池组使用,电池成组时其正负极极柱与转接片之间的连接一般使用焊接的方法 。

目前市面上常见的激光焊接方案为:

焊接方式 连续焊

建议机型 1000W连续

配合精度 <0.05mm

光纤芯径 50um

焊接功率 700~900W

焊接速度 50~60mm/s

三、软连接焊接

新能源动力电池汽车软连接指的是电动汽车电池组之间的连接线,可以弯曲的叫做软连接,材质主要是铜和铝,经过焊接处 理后不会产生漏酸,导电性更好。

目前市面上常见的激光焊接方案为:

焊接方式 连续焊

建议机型 6000W连续

配合精度 <0.05mm

光纤芯径 150um

焊接功率 铝2000~3000W 铜3900~4500W

焊接速度 110~130mm/s

四、壳体封口焊接

动力电池的壳体材料有铝合金和不锈钢,其中采用铝合金的最多,一般为3003铝合金,也有少数采用纯铝。壳体的焊接形式 分为顶焊和侧焊两种方式。使用连续激光器焊接薄壳动力电池,效率可以提升5~10倍,且外观效果和密封性更好。 目前市面上常见的激光焊接方案为:

焊接方式 连续焊

建议机型 2000W连续

配合精度 间隙<0.05mm 高度0.06

光纤芯径 100um

焊接功率 1100~1300W

焊接速度 50~70mm/s

五、注液孔焊接

锂电池在制造过程中,当向电池壳体中注入电解液后,由于要维持电解液的稳定性而需要将电池壳体的注液口进行密封,目 前普遍采用是激光焊接密封,该种技术效率高,密封效果好。

目前市面上常见的激光焊接方案为:

焊接方式 连续焊

建议机型 1000W连续

配合精度 间隙<0.05mm 高度0.06

光纤芯径 100um

焊接功率 750~950W

焊接速度 40~70mm/s

六、PACK焊接

电池电芯组装成组的过程称为PACK,可以是单只电池,也可以是串并联的电池模组等。通过激光焊接,优点是可靠性较好。 正负极材质不同,一般有铜和铝2种材质,由于铜和铝传热均很快,且对激光反射率非常高,连接片厚度相对较大,因此需要 采用较高功率的激光器才能够实现焊接。

目前市面上常见的激光焊接方案为:

焊接方式 连续焊

建议机型 3000W/6000W连续

配合精度 拼接间隙<0.1mm 高度间隙<0.05

光纤芯径 100um/150um/200um

焊接功率 拼接焊:2000W~3000W T≤2mm 叠焊:3000W-5000W T≥1.5mm

焊接速度 60~80mm/s

七、除了焊接应用,动力电池领域还可以应用到激光切割技术

1、极耳激光切割:

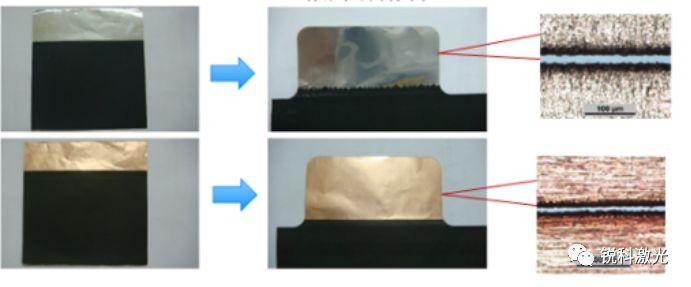

极耳切割是动力电池的关键工艺,目前常见的切割方式有模切技术和激光切割技术。与传统模切相比,极耳激光切割作为新 工艺,具有无耗材、速度快、灵活性高、适应性强等特点,可以降低制造成本、提高生产效率、大幅缩短新产品模切周期, 同时可适用不同种类、不同规格型号的产品.

极耳切割前 极耳切割后

材料 铝、铜箔

切割方式 在线振镜切割

切割速度 ≥60m/min

边缘毛刺高度 ≤7μm

热影响区 ≤50μm

推荐激光器 100W/200W MOPA

动力电池作为新能源汽车的核心零部件,直接决定整车性能。随着新能源汽车市场的逐步爆发,光纤激光器未来将有很大的市场潜力。

相关资讯